Odabir alata za CNC obradu

Princip izbora CNC alata

Trajnost alata usko je povezana s volumenom rezanja. Prilikom formuliranja parametara rezanja, najprije treba odabrati razumni vijek trajanja alata, a razumni vijek trajanja alata treba odrediti prema cilju optimizacije. Općenito podijeljen na vijek trajanja alata s najvišom produktivnošću i vijek trajanja alata s najnižom cijenom, prvi se određuje prema cilju najmanjeg broja radnih sati pojedinačnog komada, a drugi se određuje prema cilju najniže cijene procesa.

Prilikom odabira alata, možete uzeti u obzir sljedeće točke u skladu sa složenošću alata, troškovima proizvodnje i brušenja. Životni vijek složenih i visoko preciznih alata trebao bi biti duži od vijeka alata s jednom oštricom. Za alate koji se mogu mijenjati sa strojnim stezaljkama, zbog kratkog vremena izmjene alata, kako bi se dala puna prednost njegovim reznim performansama i poboljšala učinkovitost proizvodnje, vijek trajanja alata može biti manji, općenito 15-30 min. Za multi-alate, modularne alatne strojeve i automatizirane alate za obradu sa složenom ugradnjom alata, izmjenom alata i podešavanjem alata, vijek trajanja alata treba biti veći, a posebno treba osigurati pouzdanost alata.

Kada produktivnost određenog procesa u radionici ograničava poboljšanje produktivnosti cijele radionice, vijek trajanja alata procesa treba odabrati manji. Kada je trošak cijelog postrojenja po jedinici vremena određenog procesa relativno velik, vijek trajanja alata također treba odabrati Niži. Kod završne obrade velikih dijelova, kako bi se osigurao barem jedan prolaz i kako bi se izbjegla promjena alata usred rezanja, vijek trajanja alata treba odrediti prema točnosti dijela i hrapavosti površine. U usporedbi s uobičajenim metodama obrade alatnih strojeva, CNC obrada postavlja veće zahtjeve na alate za rezanje.

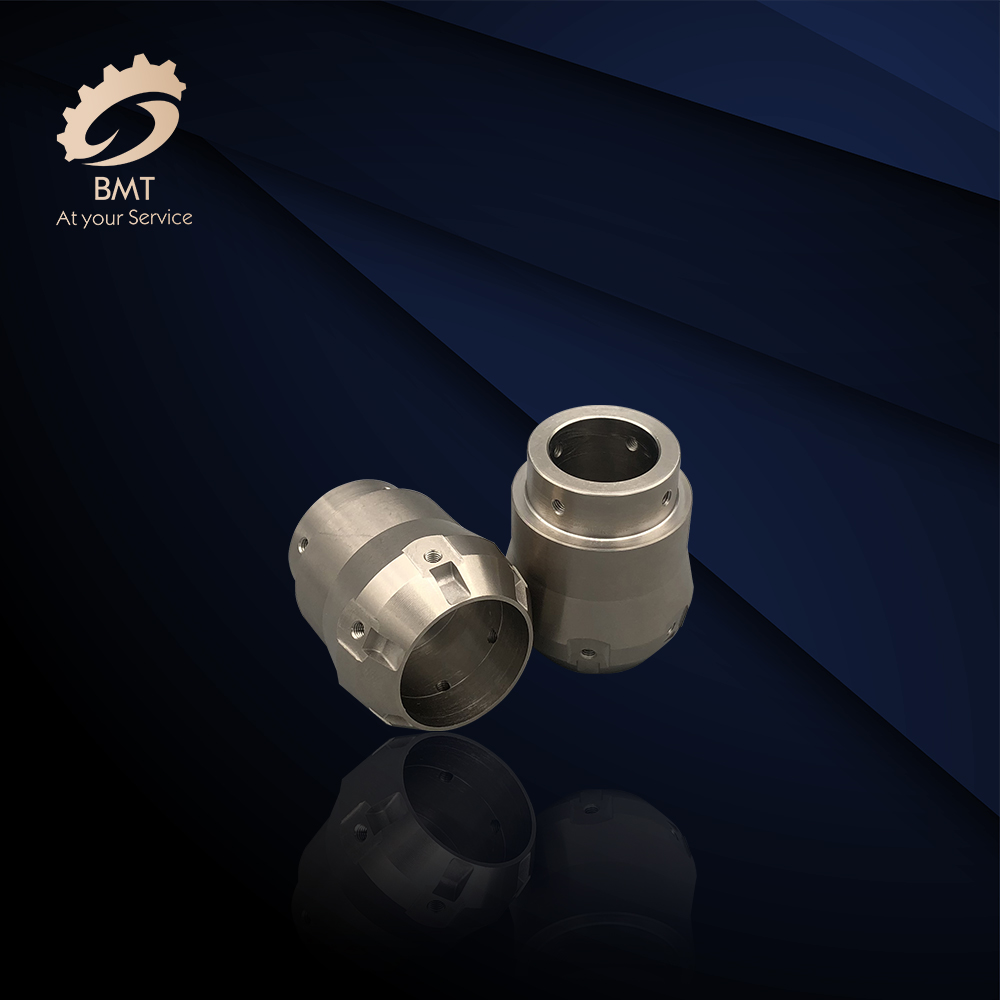

Ne zahtijeva samo dobru kvalitetu i visoku preciznost, već također zahtijeva stabilnost dimenzija, visoku izdržljivost i jednostavnu instalaciju i podešavanje. Ispunite zahtjeve visoke učinkovitosti CNC alatnih strojeva. Odabrani alati na CNC alatnim strojevima često koriste alatne materijale prikladne za rezanje velikom brzinom (kao što je brzorezni čelik, ultrafino zrnati cementni karbid) i koriste izmjenjive pločice.

Odaberite Alati za CNC tokarenje

Uobičajeno korišteni CNC alati za tokarenje dijele se na tri vrste: alati za oblikovanje, šiljasti alati, lučni alati i tri vrste. Alati za oblikovanje tokari se također nazivaju prototip alata za tokarenje, a oblik konture obrađenih dijelova u potpunosti je određen oblikom i veličinom oštrice alata za tokarenje. U CNC obradi tokarenja, uobičajeni alati za oblikovanje tokarenja uključuju alate za lučno tokarenje malog radijusa, alate za nepravokutno tokarenje i alate za narezivanje navoja. U CNC obradi, alat za oblikovanje treba koristiti što je manje moguće ili ne. Šiljasti alat za tokarenje je alat za tokarenje koji karakterizira ravna oštrica.

Vrh ove vrste alata za tokarenje sastoji se od linearnih glavnih i sekundarnih reznih rubova, kao što je 900 unutarnjih i vanjskih alata za tokarenje, alata za tokarenje s lijeve i desne strane, alata za utore (rezanje) i raznih vanjskih i unutarnjih reznih rubova s mali skošeni vrhovi. Alat za okretanje rupa. Metoda odabira geometrijskih parametara šiljastog alata za tokarenje (uglavnom geometrijski kut) u osnovi je ista kao kod običnog tokarenja, ali karakteristike CNC obrade (kao što je ruta obrade, smetnje obrade, itd.) treba sveobuhvatno razmotriti , a sam vrh alata treba smatrati snagom.

Drugi je alat za okretanje u obliku luka. Alat za tokarenje u obliku luka je alat za tokarenje koji karakterizira oštrica u obliku luka s malom zaobljenošću ili pogreškom profila linije. Svaka točka ruba luka alata za okretanje je vrh alata za okretanje u obliku luka. Prema tome, točka položaja alata nije na luku, već u središtu luka. Lučni alat za tokarenje može se koristiti za tokarenje unutarnjih i vanjskih površina, a posebno je pogodan za tokarenje različitih glatko povezanih (konkavnih) oblikovanih površina. Prilikom odabira polumjera luka alata za okretanje, treba uzeti u obzir da polumjer luka oštrice alata za okretanje s dvije točke treba biti manji ili jednak minimalnom polumjeru zakrivljenosti na konkavnoj konturi dijela, tako da kako bi se izbjegla suhoća obrade. Radijus ne bi trebao biti premali, jer u suprotnom ne samo da će biti teško proizvesti, alat za okretanje se također može oštetiti zbog slabe čvrstoće vrha alata ili slabe sposobnosti rasipanja topline tijela alata.