Kako jeCNC obradaideš nedavno?

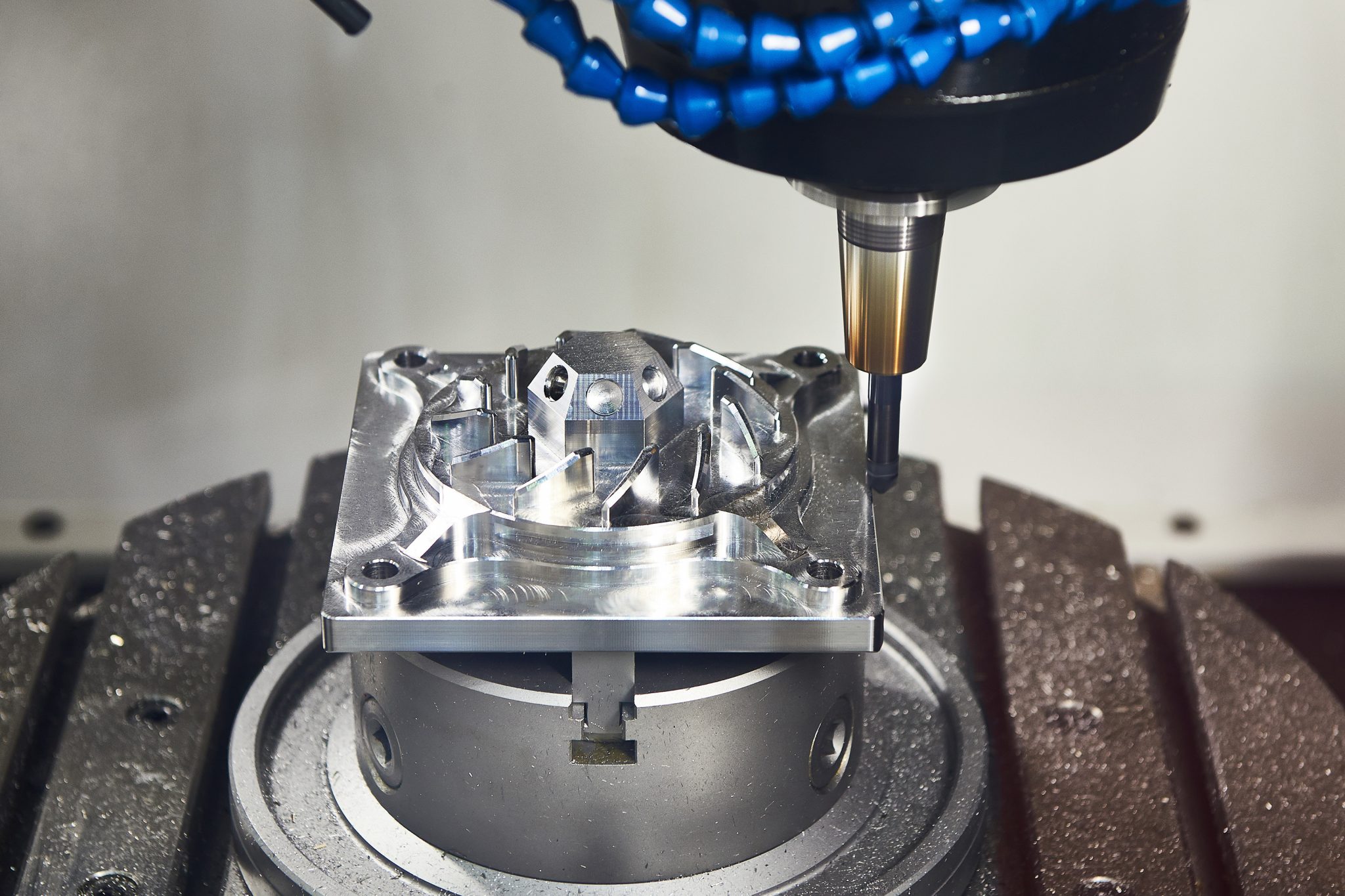

Trenutno, u obradi preciznih mehaničkih dijelova, alatni materijali prikladni za obradu nehrđajućeg čelika su brzorezni čelik i cementni karbid. Glodala od brzoreznog čelika jednostavna su za proizvodnju, jeftina su, oštra i imaju dobru žilavost, ali imaju slabu otpornost na trošenje. Proces proizvodnje glodala od cementnog karbida je složen i skup i ima dobru otpornost na habanje u uvjetima rezanja velikom brzinom, što pogoduje stabilnosti točnosti dimenzija precizne mehaničke obrade dijelova.

Uzimajući u potpunosti u obzir značajke CNC obrade i ekonomičnosti proizvodnje, mogu se usvojiti sljedeća načela: koristiti glodala za brzi čelik visokih performansi za završnu obradu, jer su oštrice glodala za glodala za brzi čelik visokih performansi relativno oštre. Gruba strojna obrada zahtijeva nisku točnost podešavanja alata, jednostavno podešavanje alata, kratko pomoćno vrijeme i niske troškove proizvodnje. Prilikom završne obrade koristite visokoprecizna čejna glodala od tvrdog metala, koja mogu rezati velikom brzinom i održavati kontinuiranu i stabilnu točnost obradeprecizni mehanički dijelovi. U normalnim okolnostima može se dovršiti dorada desetaka ili čak stotina proizvoda.

Odabir geometrijskih parametara alata: Odabir alata iz postojećeg inventara uglavnom treba uzeti u obzir geometrijske parametre kao što su broj zubaca, nagibni kut i kut zavojnice oštrice. U procesu završne obrade, strugotine od nehrđajućeg čelika nije lako savijati. Treba odabrati alat s malim brojem zubaca i velikim džepom za strugotinu kako bi uklanjanje strugotine bilo glatko i korisno za obradu preciznih mehaničkih dijelova od nehrđajućeg čelika.

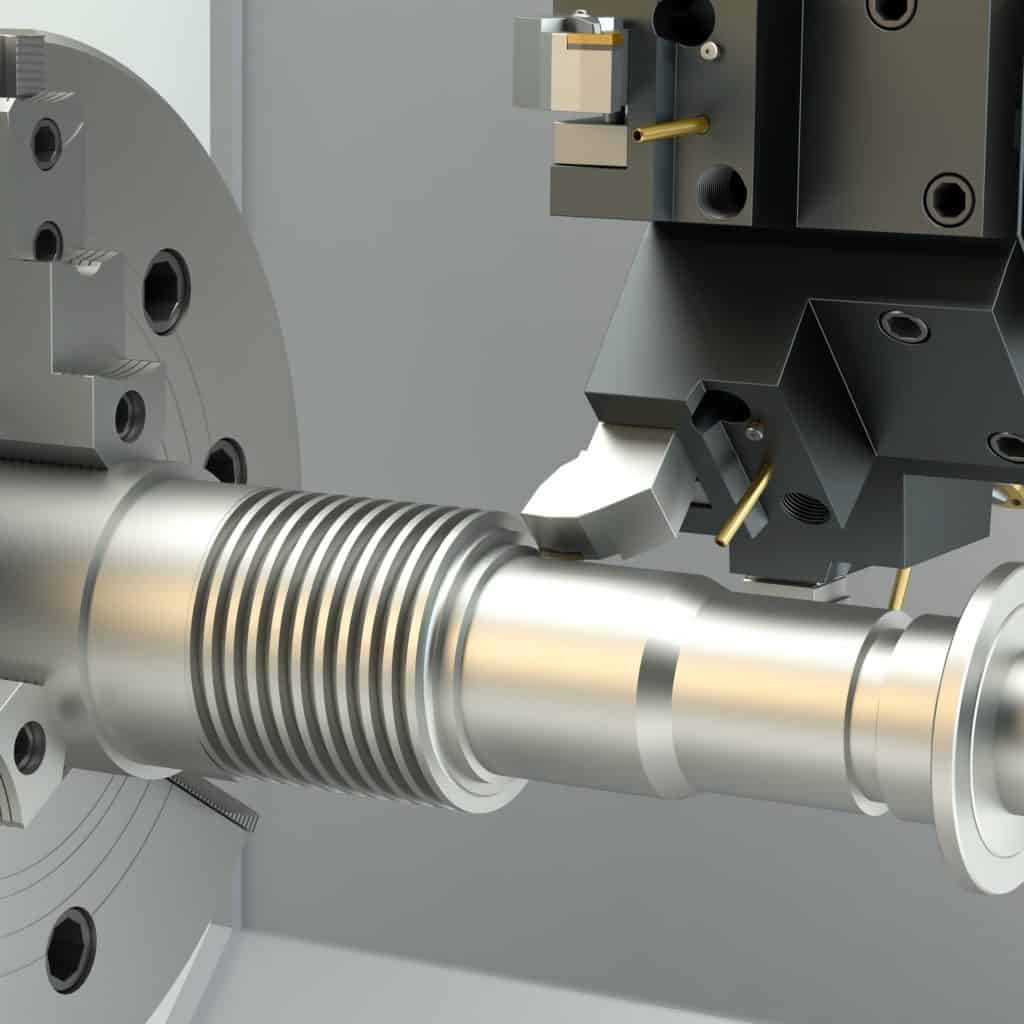

Međutim, ako je nagibni kut prevelik, to će oslabiti čvrstoću i otpornost na habanje oštrice alata. Općenito, treba odabrati čeono glodalo s normalnim kutom nagiba od 10-20 stupnjeva. Kut zavojnice usko je povezan sa stvarnim kutom nagiba alata. Pri obradi nehrđajućeg čelika, upotreba glodala s velikim kutom spirale može smanjiti silu rezanja uprecizna obradaproces i obrada je stabilna.

Kvaliteta površine izratka je visoka, a kut zavojnice je općenito 35°-45°. Zbog slabih performansi rezanja, visoke temperature rezanja i kratkog vijeka trajanja materijala od nehrđajućeg čelika. Stoga bi potrošnja rezanja kod glodanja nehrđajućeg čelika trebala biti niža od potrošnje običnog ugljičnog čelika.

Adekvatno hlađenje i podmazivanje može značajno produžiti vijek trajanja alata i poboljšati kvalitetu površine preciznih mehaničkih dijelova nakon obrade. U stvarnoj proizvodnji, posebno ulje za rezanje nehrđajućeg čelika može se odabrati kao rashladno sredstvo, a može se odabrati i funkcija ispuštanja vode iz visokotlačnog središta vretena alatnog stroja. Rezno ulje se raspršuje na područje rezanja pod visokim pritiskom radi prisilnog hlađenja i podmazivanja kako bi se dobio dobar učinak hlađenja i podmazivanja.

As tvrtke za preciznu strojnu obradunastaviti poboljšavati točnost dijelova i komponenti, CNC obrada ima sve važniju ulogu u cjelokupnom proizvodnom procesu, a sve više se kupuje CNC alatnih strojeva, što također dovodi do niza problema koje je potrebno hitno rješavati. . U procesu precizne mehaničke obrade dijelova rezni alati, kao važan pomoćni alat za sudjelovanje u proizvodnim aktivnostima, imaju veliku ulogu u produktivnosti CNC alatnih strojeva te preciznosti i točnosti obrade i izrade preciznih dijelova, posebice u povećanju broj CNC alatnih strojeva. Kako bi se riješili nedostaci koje donosi decentralizirano upravljanje, poboljšala učinkovitost precizne mehaničke obrade dijelova i smanjili operativni troškovi, broj alata je ogroman. Zatim se alatima mora upravljati na centraliziran način.

Vrijeme objave: 15. ožujka 2021